高温或内部功耗产生的过多热量可能改变电子元件的特性并导致其关机、在指定工作范围外工作,甚或出现故障。电源管理器件(及其相关电路)经常会遇到这些问题,因为输入与负载之间的任何功耗都会导致器件发热,所以必须将热量从这些器件中驱散出来,使其进入PCB、附近的元器件或周围的空气。即使在传统高效的开关电源中,当设计PCB和选择外部元器件时,也都必须考虑散热问题。

设计电源管理电路时,在考察散热问题之前对热传递进行基本了解是很有帮助的。首先,热量是一种能量,会由于两个系统之间存在温差而进行传输。热传递通过三种方式进行:传导、对流和辐射。当高温器件接触到低温器件时,会发生传导。高振幅的高温原子与低温材料的原子碰撞,从而增加低温材料的动能。这种动能的增加导致高温材料的温度上升和低温材料的温度下降。

在对流中,热传递发生在器件周围的空气中。在自然对流中,物体加热周围的空气,空气受热时膨胀形成真空,导致冷空气取代热空气。因此形成循环气流,不断将器件的热量传输给周围的空气。另一种形式是强制对流,例如风扇主动吹冷空气,从而加速取代暖空气。当物体将电磁波(热辐射)发送至周围环境时就会产生辐射。辐射热量无需介质传递(热量可以通过真空辐射)。在PCB中,热传递的主要方法是传导,其次是对流。

下面的等式给出了以传导方式热传递的数学模型:

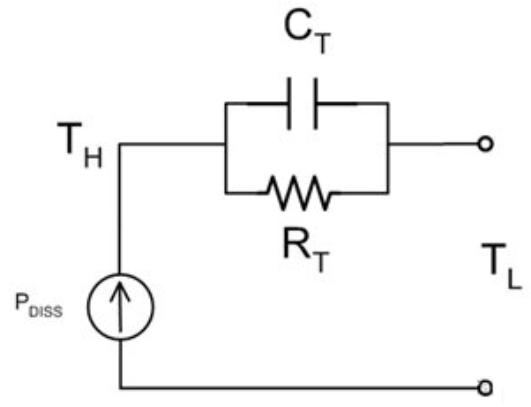

该模拟可以深入进行,以描述器件的另一个热属性,称之为热容。正如将热阻模拟为电阻,可以将热容(CT,单位为J/℃)模拟为电容。将热容与热阻并联获得热阻抗(ZT)。图1所示为传导传热的简化RC模型。能源被模型化为电流源,热阻抗被模型化为CT与RT并联。

图 1. 简化的热阻抗模型。

在电路中,每个热界面都有热阻抗。热阻抗因材料、几何形状、大小和方向的不同而各异。系统(或电路)的热阻抗对环境温度来说有一个总热阻抗,它可以分解为电路中每个元件的热阻抗的并联和串联的组合。例如,在半导体器件中,晶粒(也称作结)与周围空气(称作热阻抗)之间的总热阻抗,即由结到环境之间的热阻抗(ZJ-A),将是结构中每个单独材料的单个热阻抗的总和。

考虑到 在PCB上安装的分立MOSFET。稳态热阻抗(或热阻RJ-A)是结到器件外壳的热阻(RJ-C)、器件外壳到散热器的热阻(RC-S)与散热器到空气的热阻(RS-A)之和。(RJ-A=RJ-C+RC-S+RS-A)。此外,还可以有并行的散热路径,例如从MOSFET结经过器件外壳到PCB,再从PCB到环境温度。

通常情况下,半导体制造商会给出结点到器件外壳的热阻。另一方面,RC-S和RS-A主要取决于散热器和PCB的属性。许多因素会影响热阻RC-A或RC-S,包括PCB的层数、到辅助面的过孔数、与其他器件的接近程度以及气流速率。通常RJ-A会列在器件数据表中,但该数字是在特定测试板条件下得出的,因此仅适用于在相同条件下测量的器件之间的比较。

热阻(RJA)是电子元器件的重要参数,因为它是器件散热的指标(基于环境条件和 PCB布板)。换言之,RJ-A可以帮助我们根据环境条件和功耗估算工作结温。

开关电源中的散热

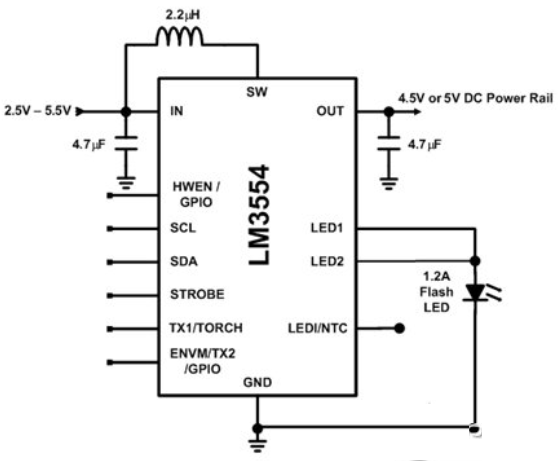

电源管理电路中散热考虑的典型示例,可以参考图2所示美国国家半导体提供的LM3554电路。该器件是一个感应升压转换器,面向蜂窝电话应用中的高功率闪光LED。LM3554是一个很好的测试工具,因为它是一个小型器件(1.6mm ( 1.6mm ( 0.6mm),而且可以提供高达6W的输出功率((1.2A闪光电流在5V LED中)。即使提供85%左右的效率,相对较大的输出功率能力和微小的16-bump μSMD封装,该器件都需要承受较高的工作温度。

图 2. 美国国家半导体的 LM3554 闪光 LED 驱动器测试电路