0 引言

随着现代物理学、材料学、微电子学和计算机技术的发展,无损检测技术也迅猛发展起来。无损检测技术广泛地应用于材料、航空航天、机械、核工业等方面,几乎遍及各个生产、加工及质检部门。常用的无损检测技术包括超声检测、涡流检测、射线检测、磁粉检测及渗透检测。相比涡流检测技术,超声波和射线检测需要加耦合剂,而且显示不直观;磁粉检测污染环境,操作复杂;渗透法需要清洗试件,不易实现自动化等。涡流检测是近年来发展较快的一种无损检测技术, 它是以电磁感应为基础的检测技术,对表面开口裂纹很灵敏,在表面涂层、潮湿和水底等恶劣环境下也能开展检测工作,具有结构简单、灵敏度高、频率响应特性好以及测试电路简单等优点, 特别适用于钢铁焊缝的疲劳裂纹和焊接时产生的表面应力裂纹的检测。本文设计了一种电涡流探伤系统,它前端通过涡流传感器采集数据,后端采用ADSP-BF5 31作为数据处理单元,然后通过TFT-LCD进行显示,并发出报警信号。

1 电涡流探伤系统总体方案

电涡流探伤系统主要由数据采集单元、数据处理单元、数据存储单元、显示单元和报警单元组成,如图1所示。系统工作时,由涡流传感器采集数据,经过模数转换传送给ADSP-BF531数字信号处理器进行数据处理,将数据存储到同步动态随机存储器(SDRAM)中,并且控制TFT-LCD进行数据显示和曲线绘制。如果检测到被测物体存在裂纹,ADSP-BF531会进行声光指示报警。

2 硬件电路设计

2.1 数字信号处理器ADSP-BF531

ADSP-BF531是ADI公司的一款Blackfin数字信号处理器,最大时钟频率高达400MHz,有2个16位MAC,2个40位ALU,4个8位视频ALU,以及1个40位移位器。并有高达148kbytes片内存储器,和两个双通道存储器DMA控制器;系统外设包含一个UART口,一个SPI口,两个串行口(SPO RTs),四个通用时钟定时器(三个有PWM功能),一个实时时钟,一个看门狗时钟定时器, 以及一个并行外设接口。RISC式寄存器和指令模型,编程简单,编译环境友好,先进的调试、跟踪和性能监视。

电涡流探伤系统需要高速采样,ADSP-BF531处理器提供2个双通道同步串行端口(SPORT0和SPORT1)来完成串行和处理器的通信工作,SPOR T口正好可以与所选用的AD转换器的高速串行口进行无缝连接,从而提高采样速度。ADSP-BF531具有一个并行外设接口(PPI),PPI包括一个专用时钟引脚,多达3个帧同步引脚和多达16个数据引脚。输入时钟支持fSCLK/2MHz的并行数据传输率,同步信号可以被配置为输入或输出。 PPI支持各种通用模式和ITU-R656模式操作。PPI接口可以直接驱动TFT-LCD而无需再加额外的TFT-LCD驱动芯片,从而简化了电路设计,降低成本。除此之外,ADSB-BF531处理器片内还有一个独立的存储器DMA通道,专用于在处理器的不同存储空间,包括外部的SDRAM和异步存储器,进行数据传输。多条片内总线能以133MHz的速度运行,提供了足够的带宽以保证处理器内核能够跟得上片内和片外外设。本系统的数据采集单元采集的数据需要先存入SDRAM中,然后再将数据取出显示出来,这样才能满足连续显示的要求。

2.2 数据采集单元

数据采集单元的任务,就是采集传感器输出的模拟信号并转换成数字处理器能识别的数字信号,然后送入到处理器中,根据不同的需要由数字处理器进行相应的计算和处理,得出所需的数据。本系统采用的电涡流传感器的输出信号是0~+10V电压信号,需要经过AD转换成数字信号。在满足系统要求的采样频率的情况下,为了使系统结构简化,本系统采用ADI公司的AD7322ADC芯片。

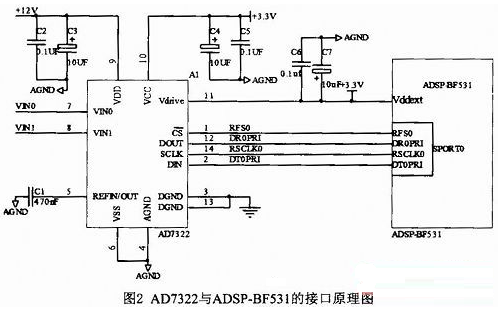

AD7322是一款基于iCMOS(工业CMOS)工艺的双通道、12位带符号位的逐次逼近型ADC。AD7322可输入双极性模拟信号,它有四种软件可选输入范围:±10 V、±5 v、±2.5 V和0~+10 V。每个模拟输入通道支持独立编程,可设为四个输入范围之一。本系统选用0~+10V输入范围。该ADC配有一个高速串行接口,最高吞吐量可达1 MSPS。该高速串行口与BF531的SPORT口兼容。AD7322与ADSP-BF531的接口原理图如图2所示。

2.3 TFT-LCD的驱动设计

本系统中采用4.3英寸AT043TN24屏,它的的主要信号线有场同步信号Vsync、行同步信号Hsync、像素时钟信号Pclk、数据使能信号DE和R8G888格式的24位数据信号,整个时序过程可以分为帧扫描过程和行扫描过程。

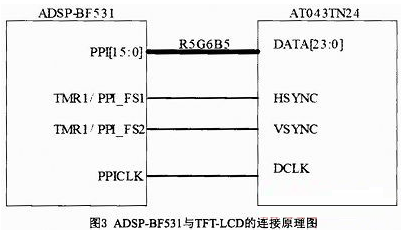

Blackfin处理器的PPI口共20个引脚,每个时钟周期可以收发16位数据,它为TFT-LCD提供了一个无缝的数据传输接口。我们采用的这款液晶屏的像素时钟频率是9MHz,由外部有源晶振提供,此有源晶振同时接PPI CLK引脚,为PPI提供时钟。ADSP-BF531处理器的PPI接口具有3个帧同步引脚,将其中的TMR1/PPI FS1和TMR2/PPI FS2口分别与TFT-LCD的行同步信号Hsync、场同步信号Vsync相连。在设计中,我们采用的是16位R5G685格式显示,所以将R、B的低3位和G的低2位直接接地。剩下的16位数据线与ADSP-BF531的PPI0到PPI15口相连。ADSP-BF531与TFT-LCD的连接原理图如图3所示。

2.4 同步动态随机存取存储器

在TFT-LCD的驱动时序中,需要将全屏像素数据持续高速地提供给PPI数据总线,需要在系统中开辟一块缓存区,用来存储全屏像素数据,供TFT-LCD驱动程序使用;另一方面,AD采集的大量数据也需要存储在特定的缓冲区,供系统以后调用。但是由于以上两部分数据量比较大,ADSP-BF531的内部SRAM容量有限,无法满足存储要求,所以需要在外部扩展一片大容量缓存芯片。

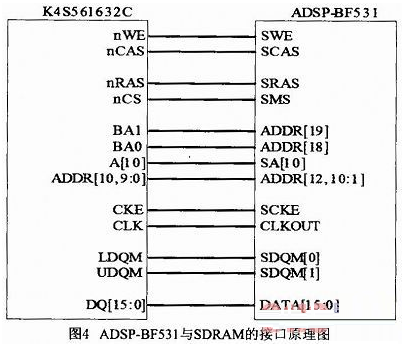

本系统中使用SDRAM作为片外缓存,它具有读写速度快、容量大和低成本等优点,并且与ADSP-BF531的外部总线接口单元(EBIU)兼容。具体型号为K4S561632C,其存储容量为4M×16Bit×4Banks(32M字节),工作电压为3.3V,54脚TSOP封装,兼容LVTTL接口,支持自动刷新和自刷新,16位数据宽度。

ADSP-BF531处理器具有一个独立的存储器DMA通道,专门用于与外部存储空间进行高速通信,并且不占用CPU时间,解放CPU去完成其他任务。本系统中采用DMA方式通过ADSP-BF531的EBIU接口,将要显示的数据从SDRAM的显示缓冲区中读出,然后送给PPI数据接口,配合由定时器产生的行场信号,构成TFT-LCD的完整驱动时序,实现TFT-LCD画面的连续显示。ADSP-BF531与SDRAM的接口原理图如图4所示。

2.5 指示模块设计

本系统主要进行金属微裂纹的检测,当检测到金属表面存在裂纹时,需要进行声光指示,这样使得测量过程更加方便可靠。指示电路如图5所示。

3 系统软件设计

本系统的软件设计主要是在Visual DSP++4.5开发平台上进行的,把仿真器和BF531的JTAG口连接,可以对调试界面的程序进行Debug运行。BF531开发环境功能齐全、条目分明、简洁易懂、操作方便,利用Visual DSP++项目管理环境,程序员可以开发和调试应用程序。

ADSP-BF531是系统控制与数据处理的中心,协调各部件及人机交互工作,主要完成系统初始化、数据采集和存储的控制命令发送,并读回数据进行处理、分析与显示,控制声光指示系统。系统流程图如图6所示。其中系统初始化包括配置PPI、DMA和Timer寄存器,设置SDRAM控制寄存器,配置SPORT0接口等功能。SDRAM中的显示缓冲区A用于存放根据TFT-LCD显示坐标计算的数据,主要用于显示,SDRAM数据缓冲区B用于存放AD的采样值,用于DSP进行数据分析和计算。

4 结论

电涡流金属探伤技术以其非接触性、精度高、响应快、不受油污等介质影响等优点得到了越来越广泛的应用。本文分别从硬件和软件两方面详细介绍了电涡流探伤系统的设计,本系统采用的是Blackfin处理器ADSP-BF531,充分利用ADSP-BF531处理器的内部资源和高频的特性,采用PPI接口驱动TFT-LCD,采用EBIU口与SDRAM相连,利用SPORT0快速串口与ADC实现高速采样,从而简化电路设计,降低系统开发成本,具有良好的实际推广应用价值。