1 引言

目前,高频感应加热电源的功率调节具有直流侧调功和逆变侧调功两种方式。逆变侧调功方式有:脉冲频率调制、移相调功、脉冲密度调制。但在轻载的情况下,以上方法会导致功率因数下降或输出电流波动等情况。脉冲均匀密度调制(PSM)利用串联谐振负载储能,通过控制单位时间内开通和关断的脉冲信号比例来调节输出功率,并使脉冲信号均匀分布。即使在轻载时,逆变器输出电流波动也很小,且输出频率不变,功率因数始终接近1,因此得到了较广泛的应用。但传统的PSM 实现方式由逻辑门电路构建,结构复杂,且其精度等级只能达到1/16,难以适应高精度感应加热场合。而单纯采用软件设计的方法,由于PSM控制算法复杂,难以提高逆变器工作频率,且存在延迟失真现象。

为提高高频感应加热电源控制精度,提出一种CPSM控制方案。在传统硬件控制电路基础上,增加了基于ATmega8单片机的软件控制,并利用该款单片机的 10位高精度A/D转换,将控制精度提升到传统控制方式的64倍;针对AVR系列单片机在数据处理上存在的延迟,加入了预估算控制策略,从而保证了输出控制信号时序稳定。

2 主电路及其工作原理

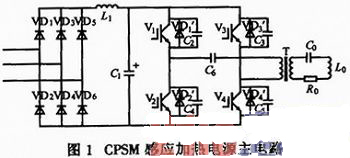

图1为CPSM感应加热电源主电路,它由三相不可控整流电路、滤波电路、单相逆变电路和串联谐振电路组成。

图中,VD1~VD6构成三相桥式不可控整流电路;L1,C1构成滤波电路,输出平稳的直流电压;V1~V4为IGBT开关器件,构成单相全桥逆变电路;VD1’~VD4’为快恢复反并联二极管,C2~C5为功率开关器件的吸收电容(包括开关器件的结电容);C6为隔直电容;T为变压器;L0为等效电感;C0为串联谐振电容;R0为等效负载电阻;V1,V2为主开关,根据输出功率的大小进行均匀脉冲密度控制;V3,V4始终交替开关,为负载回路提供续流。逆变器输出频率固定,工作在串联谐振状态,实现了ZCS和ZVS软开关。

3 CPSM控制原理与实现

3.1 CPSM控制系统的整体结构

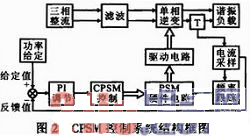

图2为控制系统的整体框图,以ATmega8芯片和PSM硬件电路作为系统核心,包括PI调节电路、频率跟踪电路、驱动和检测电路。

三相整流、滤波、逆变电路和负载构成了系统主电路,逆变器承担了逆变和功率调节两项任务。PSM硬件电路可产生以16个脉冲为一个周期的控制信号(即精度为1/16),并经驱动电路控制逆变器,实现功率调节。给定功率与反馈值比较后经PI调节器将模拟控制量输入到ATmega 8芯片中,ATmega8根据A/D转换后的数字量对PSM硬件电路的各个周期单独控制,从而实现了精度提升。频率跟踪电路保证了CPSM控制信号基准频率与负载谐振频率相同,使电路工作在串联谐振状态。

3.2 PSM硬件电路的实现

PSM通过控制单位时间内导通和关断的脉冲信号的个数比来控制输出功率,PSM可保证输出脉冲均匀分布,因此,即使是低Q值的负载,也能获得平稳的输出电流。具体实现时,V1和V2的控制信号由n个1/2i(i=1,2,3,……,n)分频器的输出信号叠加而成,即一个控制周期内有2n个驱动脉冲。功率最大时,脉冲密度为2n/2n;只有1个脉冲时,脉冲密度为1/2n;有m(0≤m≤2n)个脉冲时,脉冲密度为m/2n。控制这n个分频器的组合,即可控制输出脉冲的密度,从而控制输出功率Po1:

![]()

式中:T为一个控制周期的时间;uo,io为逆变器输出的瞬时电压、电流;PN为额定功率。

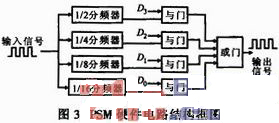

图3示出n=4时的PSM脉冲产生电路结构框图,也是此设计中PSM硬件电路所采用的结构。D3D2D1D0为4位二进制控制量,根据其值决定各分频器输出信号选通与否,最后将这4路信号合成,即可以表示0/16~15/16的脉冲密度。当要求脉冲密度大于15/16时,直接输出基准脉冲,即为 16/16。

各分频器输出的脉冲信号频率相差1/2,且保持一定的相位差,以保证最终输出的信号均匀分布。以密度为11/16的脉冲为例,其合成方式可写为:11/16=1/2+1/8+1/16。

3.3 基于AVR的CPSM实现方案

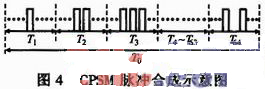

CPSM的基本思路为将一个PSM的控制周期作为一个基本控制单元,对多个控制单元进行复合,从而实现精度的提升。图4为CPSM脉冲合成

示意图,一个PSM的控制周期T仅有16个控制脉冲,而将n个连续的Tk(k=1,2,3,……,n)复合后,一个CPSM控制周期Tc有16n个控制脉冲。采用单片机对各个Tk独立控制,便可获得1/(16n)的控制精度。图4中,n=64。

该控制策略输出功率为:

![]()

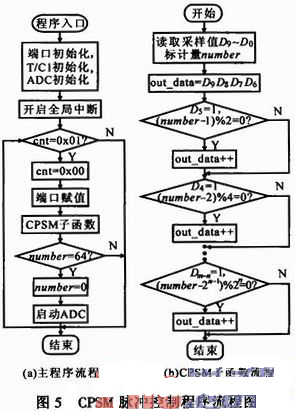

ATmega系列单片机具有高速处理能力,执行指令仅需一个时钟周期,且自带10位ADC功能,能够满足设计的需求。这里选用ATmega8芯片,基于ICCAVR7.0编译环境编写了CPSM脉冲控制程序,图5为程序流程图。

利用T/C1输入捕获功能对基准脉冲计数,以16个脉冲作为一个控制单元,在中断服务子程序中标记64个连续控制单元,并将标记号保存到变量 number(number=1,2,3……64)中,从而构成一个控制周期Tc。每一个周期进行一次A/D转换,在ADC结束中断服务子程序中获取10 位控制量D9~D0,根据该值控制各个单元。为给程序的运行争取尽可能多的时间,采用预估算方法,即在当前控制单元计算出下一个单元的4位控制量 out_data,在下一个单元的起始时刻先输出该控制量,紧接着计算出下下个单元的控制量,依次循环,从而保证了控制脉冲的连续性。

CPSM子函数用于计算各单元控制量。因A/D转换后得到10位控制量D9~D0,又有64个控制单元,故要将D9~D0个脉冲平均分配到64个单元中。 D9~D0/64=D9~D6,故先将D9~D6赋值给控制量out_data,再将D5~D0个脉冲平均分配到64个单元中。图5b 中,m=6;n=1,2,3,……,6。该算法可以理解为PSM方法的软件实现,当前单元在D9~D6个脉冲基础上,根据标记量number及D5~D0 各位的值决定增加的脉冲个数,并将其保存到控制量out_data中,通过该变量控制PSM电路。

4 实验结果和分析

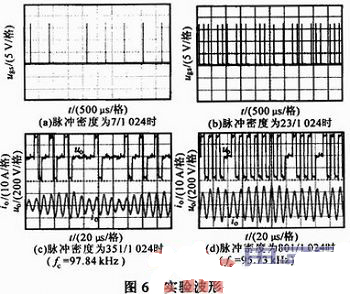

为验证CPSM控制方法的正确性,设计了一台样机,基本参数为:输出功率为5 kW,输出频率为100 kHz,输入电源为三相交流380 V/50 kHz;负载等效电感L0=1.84 μH,谐振电容C0=1.36 μF,等效电阻R0=0.28 Ω;谐振回路的品质因数Q=4.19。图6a,b为V1在不同密度时一个控制周期内的驱动脉冲波形,可见,其控制精度达到1/1 024。

图6c,d为在不同脉冲密度下的输出电压电流波形,由图可见,由于脉冲均匀分布,即使在较低的密度下,输出电流也能保持平稳连续。验证了该设计方法的可行性。

5 结论

这里提出了复合脉冲均匀密度调制的感应加热电源功率控制策略。在控制脉冲均匀分布的同时,其控制精度可提升到1/1 024,使输出功率更稳定,调节更灵活;采用了预估算的编程方法,提高了工作频率;逆变环节采用串联谐振式逆变电路,控制开关管在零电压开通和零电流关断。实验结果验证了该方案可行,该控制方法对于感应加热设备的高精度控制和节能具有重要意义,且便于对传统设备进行改造,具有广阔的应用前景。