1 引言

由于发光二级管( LED) 技术的不断发展,LED 由于其光效高, 响应速度快, 亮度调节范围广,正逐步地应用于信号,显示,照明和机器视觉辨认等各种领域。而常用的LED 亮度控制方式主要是模拟调光和数字调光( PWM)。比起现有的模拟调光,数字调光能取得一个更高的调光比和电流精度,应用更为广泛。在普通照明中,PWM 调光的开关频率一般在几百到几千赫兹之间,可以有效的避免人眼可见的闪烁。但在机器视觉辨认和工业检验等领域,由于使用的高速摄像机和传感器响应速度速度比人眼快很多,因此在这些领域使用PWM调光必须增加开关频率到几十千甚至更高,实现较为复杂,而模拟调光却没有这方面的问题。

本文通过可变降压和线性调光的两级电路实现了高效、准确、高动态范围的模拟调光输出,并使用TI 的C2430 芯片来实现输出亮度调节和无线控制的功能,特别适合用于上述的机器视觉辨认等高响应速率的应用场合。

2 高动态范围模拟调光电路

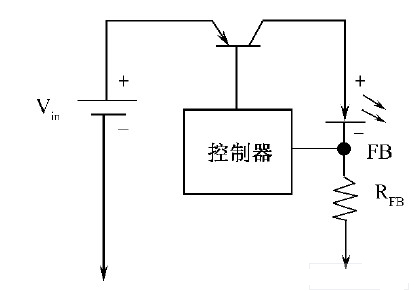

2. 1 概述常见的LED 恒流电路有以下两种: 线性恒流电路和开关恒流电路。线性恒流电路通过监控采样电阻上的电压,动态地调节三极管的导通程度,控制电流,并将输入电压高于LED 串电压的部分承担。而开关恒流电路则在其不同拓扑结构下,调节开关导通的占空比来调节输出,同样得到恒流的效果。相比而言,如果输入电压和灯串电压差别较大时,在大电流下线性电路三极管的压降会造成较大的功率损耗,导致较低的效率。

图1 线性恒流电路

图2 开关恒流电路

2. 2 具体电路设计

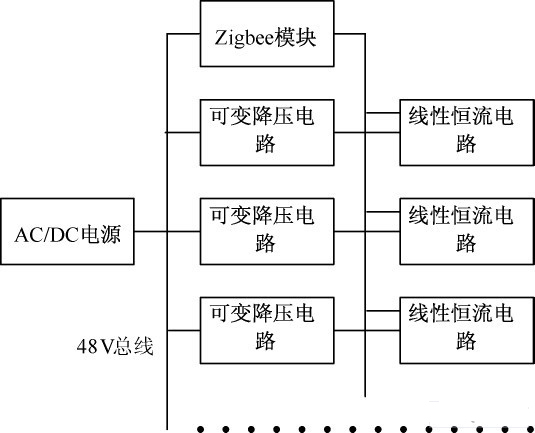

现有的开关电源控制芯片也有提供模拟调光功能,但是调光比都很小,一般在几十左右,是作为PWM 调光的一个补充,这个调光比和前述机器视觉辨认的要求差距较大。针对上述情况,本文重新对线性恒流电路进行了改进,在这部分电路前增加了可变降压电路, 用于匹配输入电压和LED 灯串电压,提高效率; 同时使用高精度的D /A 来控制电流输出,得到一个较高的模拟调光比。整个电路系统结构如图3,在AC /DC 电源的输出总线上可以挂载多于一路的可调恒流电路,通过ZigBee 模块进行输出电流控制,保证每一路输出的电流准确,可调。

图3 电路结构示意图

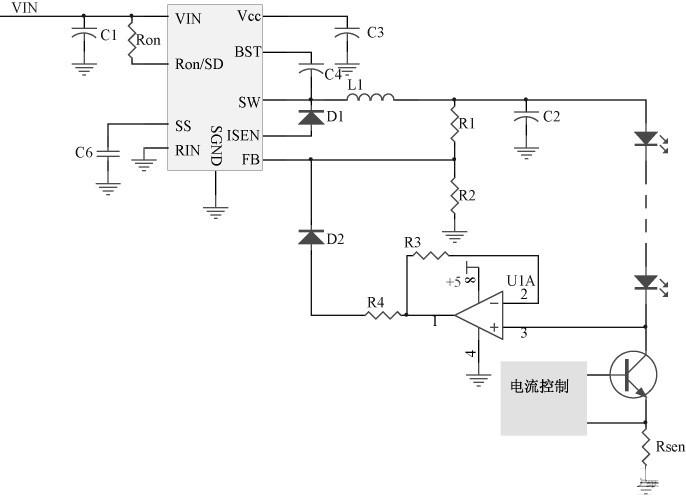

可变降压电路的输入使用AC /DC 电源提供的48V 总线,这部分电路根据后接的LED 颗数多少和输出电流大小, 动态调节输出, 使其输出电压和LED 灯串电压的差额保持较小的水平,从而减小大电流下三极管的损耗。这里本文使用NationalSemiconductor 公司的LM5010降压芯片来搭建可变降压电路,原理图见图4:

图4 使用LM5010 搭建的可变降压电路

LM5010 是一个恒定导通时间的Buck 控制芯片。R1 和R2 组成电压反馈电路,将输出电压进行分压后输入至FB 脚上。每当FB 脚上电压低于2. 5V 时,芯片内部的开关会固定的导通一段时间,导通时间与输入电压和Ron有关, 之后开关会关断265ns 或直至FB 脚上电压下降到2. 5V 以下。电路通过(R1 + R2) /R2·VFB来设定最大输出电压。另一方面,为了降低在三极管的功率损耗,我们同时监测采集三极管和采样电阻的压降和, 并使用LM358进行正向放大后通过D2 输入到FB 脚上。因此在三极管和采样电阻上的压降总和就不会大于Vdrop = ( VFB + VD2) × R3 / ( R3 + R4)。因此当LED灯串上的电压小于LM5010 的最大输出电压时,多余的电压就会由三极管和采样电阻承担,当这个电压经过放大后大于FB 脚的阈值时,LM5010 延长开关关断时间,使输出电压下降,因此最终的Vout =Vled + Vdrop。从而在LED 颗数比设计值少或者在对LED 进行调光时,前端输出的电压能够更合理的匹配灯串电压,具体见表1 和表2。

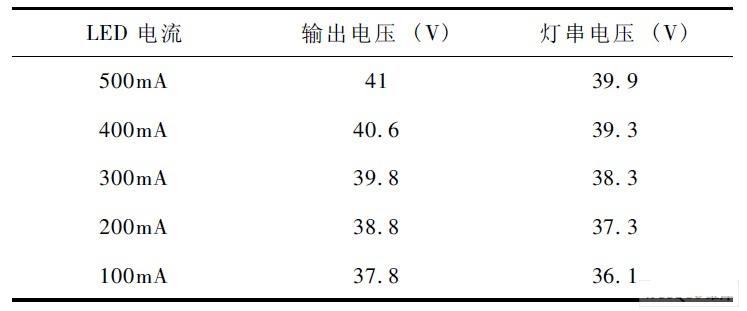

表1 输出500mA下不同LED 颗数的可变降压电路输出和LED 灯串电压比较

表2 13 颗LED 在不同输出电流下的可变降压电路输出和LED 灯串电压比较

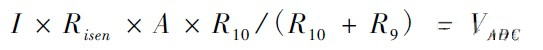

图4 中三极管的基极旁边的方块便是电流控制电路,具体结构见下图5。电流主要是通过AnalogDevice 的AD5611来控制,这是一款10 位的数模转换芯片,使用基准电源的输出直接供电,上位机CC2430 可以使用SPI 接口进行输出电压的编程。芯片的输出和采样电阻上的电压分别接到LM358 的5和6 脚,运放作为开环放大器来使用。放大器将两个输入的偏差进行放大来控制三极管导通程度,进而控制LED 串的电流,并最终使开环输入的两个电压相等,此时满足下式: Rsen × ILED = VA /D·R6 / ( R5+ R6)。电路中的R5 和R6 主要是将A /D 转换器的输出电压进行分压,以便能使用更小的采样电阻,提高效率。考虑到D /A 芯片的位数和整体的精度,本文中的线性电流控制电路能做到500 ∶ 1 的输出电流比。

图4 中三极管的基极旁边的方块便是电流控制电路,具体结构见下图5。电流主要是通过AnalogDevice 的AD5611来控制,这是一款10 位的数模转换芯片,使用基准电源的输出直接供电,上位机CC2430 可以使用SPI 接口进行输出电压的编程。芯片的输出和采样电阻上的电压分别接到LM358 的5和6 脚,运放作为开环放大器来使用。放大器将两个输入的偏差进行放大来控制三极管导通程度,进而控制LED 串的电流,并最终使开环输入的两个电压相等,此时满足下式: Rsen × ILED = VA /D·R6 / ( R5+ R6)。电路中的R5 和R6 主要是将A /D 转换器的输出电压进行分压,以便能使用更小的采样电阻,提高效率。考虑到D /A 芯片的位数和整体的精度,本文中的线性电流控制电路能做到500 ∶ 1 的输出电流比。

图5 利用AD5611 搭建的模拟调光电路

3 ZigBee 控制及监测

3. 1 硬件设计

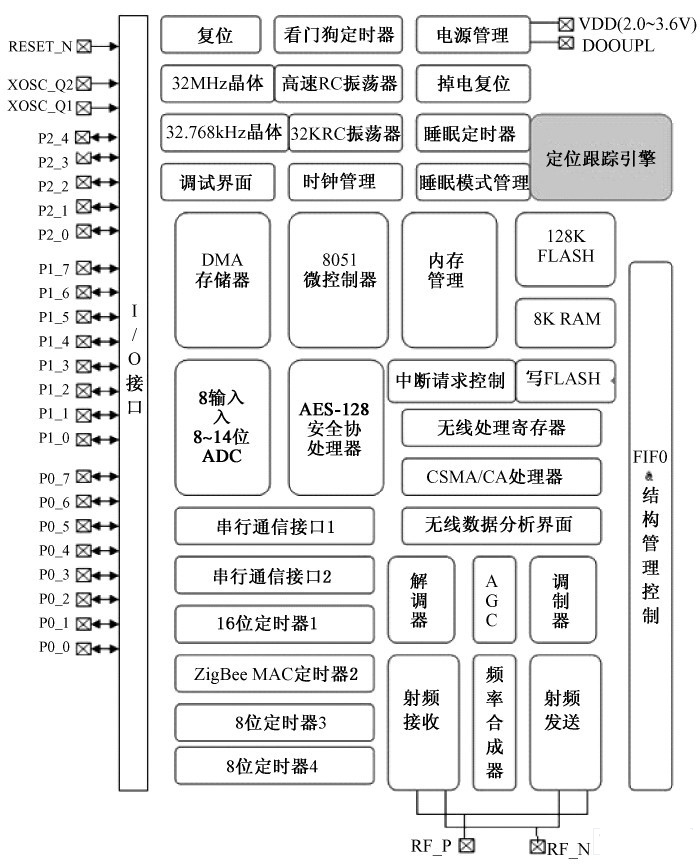

无线通信控制模块使用的是Texas Instruments的CC2430-F128 芯片, 这款芯片专门针对IEEE802. 15. 4 和ZigBee 应用。芯片内部结合了一个CC2420 无线电内核, 增强的8051MCU,128KB的系统可编程闪存,8KB 的SRAM,8 路8 ~ 14 位的ADC,4 个定时器,2 个串行通信接口模块,AES 协同处理器,看门狗定时器,上电复位电路,掉电检测电路和21 个通用IO 口,如图6 所示。

图6 CC2430 芯片的内部结构框图

如图3 所示,CC2430 芯片通过AC /DC 电源供电,并承担着输出电流控制和电路状态监测的功能。

供电时通过maxim 的max5033 开关芯片降为5V,再由TPS79533 降为稳定的3. 3V 进行供电。电流控制是通过SPI 接口和前述的AD5611 进行通讯, 根据期望的输出电流值来相应调节D /A 的输出电压。需要注意的是,在输出电流很低的时候,会出现输入AD5611 的数字值和最后输出的电流值不成线性比例的情况,这是由于此时D /A 输出电压过小,受到D /A 转换误差、线路压降等影响较大,需在程序中进行修正。

而监控电路见图7, 本文中, 芯片通过两路ADC 分别对AC /DC 的输出电压和输出电流进行监控。电压的监控是通过R11 和R12 电阻进行分压,之后又P0. 7 脚进行采样。电流的监控是通过MAX4080 芯片,这是一块固定增益的高端电流探测芯片,可以直接在高压端取电,假设增益为A,那么P0. 6 脚进行ADC 转换得到的电压和监控的电流之间的关系见下式:

通过内部程序的转换就可得到实际的电流。同时本文在AC /DC 电路和后端的恒流驱动电路之间加入了一个继电器U2,由CC2430 的P0. 5 脚进行开关控制,可以在必要的时候切断恒流部分的供电。

图7 电压、电流监控的电路图

3. 2 软件设计

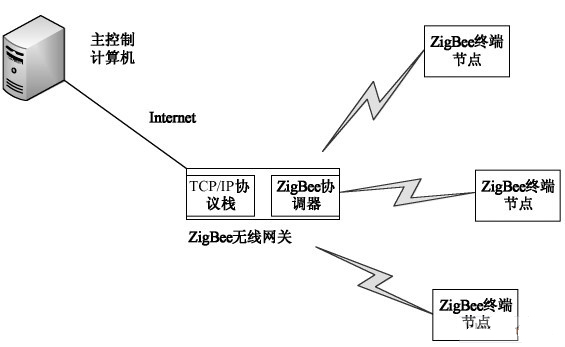

本文设计的装置主要分布在距离主控制器不同距离的几个位置,每个位置各有不同数量的装置,由于每个位置处的装置都相距不远,装置之间也没有信息交互,因此就直接采用星状的网络拓扑。拓扑结构见图8,位于整个ZigBee 网络中心的是ZigBee 无线网关,无线网关起着与主控制计算机通信和ZigBee 网络协调器的功能。而本文所述的调光装置则是作为ZigBee 终端节点,终端节点负责接收无线网关的调光和查询指令,作出相应的调光和状态反馈。

调光装置内部的终端节点工作流程如下: 终端节点首先等待无线网关建立网络,之后申请加入该个域网,等待协调器分配16 位的短地址,申请通过之后进入绑定流程, 将终端节点和协调器进行绑定。由于每次网络启动分配的短地址具有随机性,因此在设备内部另外固化了个体识别地址,用于表示所处的地域和序号。之后终端节点进入等待状态,并定时监控自身的电压电流参数,并将可能出现的异常上报。当主控计算机想要对单个终端节点调光时,就会对特定的ZigBee 无线网关发送命令数据包,包含有调光类型,ZigBee 个体识别地址和调光数值,之后特定的终端节点便能接收到无线网关通过协调器传达的命令数据,通过SPI 接口向A /D 转换器传达,最终调节电流到特定的值。

图8 调光系统拓扑结构

4 总结

针对某些应用高速传感器的需要调光的场合,本文对LED 线性驱动电路进行了重新设计,加入了可变降压电路,提高了线性驱动电路的效率,并实现了500∶ 1 的模拟调光。同时使用ZigBee 芯片实现调光,状态监测和无线控制,作为节点给远程监控提供了有力的支持。