0 引 言

温控技术无论是在工业生产,还是日常生活中都起着非常重要的作用。在冶金、石油、化工、电力和现代农业等行业,温度是极为重要而又普遍的热工参数之一,在普通家庭里热水器、电饭煲、电烤箱等依赖于温控技术的家电设备也是必不可少。可以说温度控制技术无处不在。

常规的温度控制方法以设定温度为临界点,超出设定允许范围即进行温度调控:低于设定值就加热,反之就停止或降温。这种方法实现简单、成本低,但控制效果不理想,控制温度精度不高、容易引起震荡,达到稳定点的时间也长,因此,只能用在精度要求不高的场合。

而采用PID算法进行温度控制,它具有控制精度高,能够克服容量滞后的特点,特别适用于负荷变化大、容量滞后较大、控制品质要求又很高的控制系统。

单片机作为控制系统中必不可少的部分,在各个领域得到了广泛的应用,用单片机进行实时系统数据处理和控制,保证系统工作在最佳状态,提高系统的控制精度,有利于提高系统的工作效率。本系统采用单片机编程实现PID算法进行温度控制。

1 PID控制的原理和特点

在工程实际中,应用最为广泛的调节器控制规律为比例、积分、微分控制,简称PID控制,又称PID调节。PID控制器以其结构简单、稳定性好、工作可靠、调整方便而成为工业控制的主要技术之一。当被控对象的结构和参数不能完全掌握,或得不到精确的数学模型,控制理论的其他技术也难以采用,系统控制器的结构和参数必须依靠经验和现场调试来确定时,应用PID控制技术最为方便。

PID控制器的参数整定是控制系统设计的核心内容。它是根据被控过程的特性确定PID控制器的比例系数、积分时问和微分时间的大小。PID控制器参数整定的方法概括起来有两大类:一是理论计算整定法。它主要是依据系统的数学模型,经过理论计算确定控制器参数。这种方法所得到的计算数据未必可以直接用,还必须通过工程实际进行调整和修改。二是工程整定方法,它主要依赖工程经验,直接在控制系统的试验中进行,且方法简单、易于掌握,在工程实际中被广泛采用。

PID一般算式及模拟控制规律如式(1)所示:

式中:u(t)为控制器的输出;e(t)为偏差,即设定值与反馈值之差;KC为控制器的放大系数,即比例增益;TI为控制器的积分常数;TD为控制器的微分时间常数。PID算法的原理即调节KC,TI,TD三个参数使系统达到稳定。

由于计算机控制是一种采样控制,它只能根据采样时刻的偏差值计算控制量。因此在计算机控制系统中,必须首先对式(1)进行离散化处理,用数字形式的差分方程代替连续系统的微分方程,此时积分项和微分项可用求和及增量式表示:

将式(2)和式(3)代入式(1),则可得到离散的PID表达式:

式中:△t=T为采样周期,必须使T足够小,才能保证系统有一定的精度(采样定理);E(K)为第K次采样时的偏差值;E(K-1)为第K-1次采样时的偏差值;P(K)为第K次采样是调节器的输出。

2 系统的硬件构成

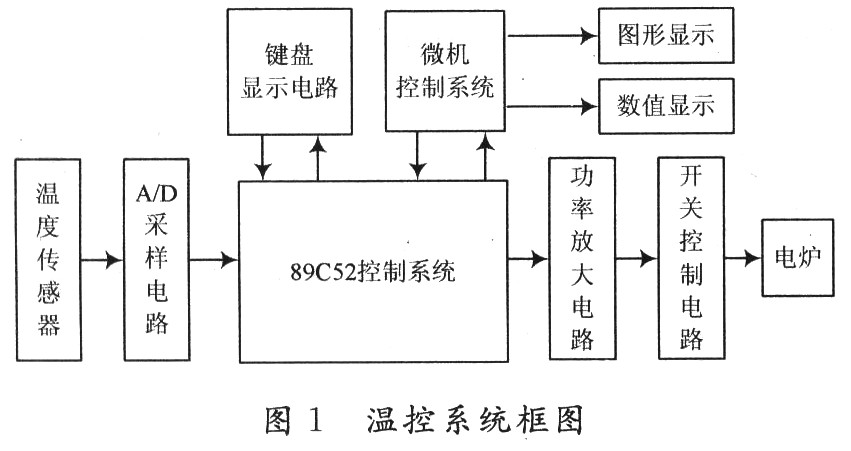

本系统由传感器A/D采样输入、单片机控制、人机交互、控制信号输出四部分组成,其中温度传感部分由测试采样电路实现,人机交互由矩阵键盘和LCD液晶屏构成,PID控制算法由89C52单片机实现,控制信号输出部分则由功率放大和开关控制电路组成。系统框图如图1所示。

3 主程序流程

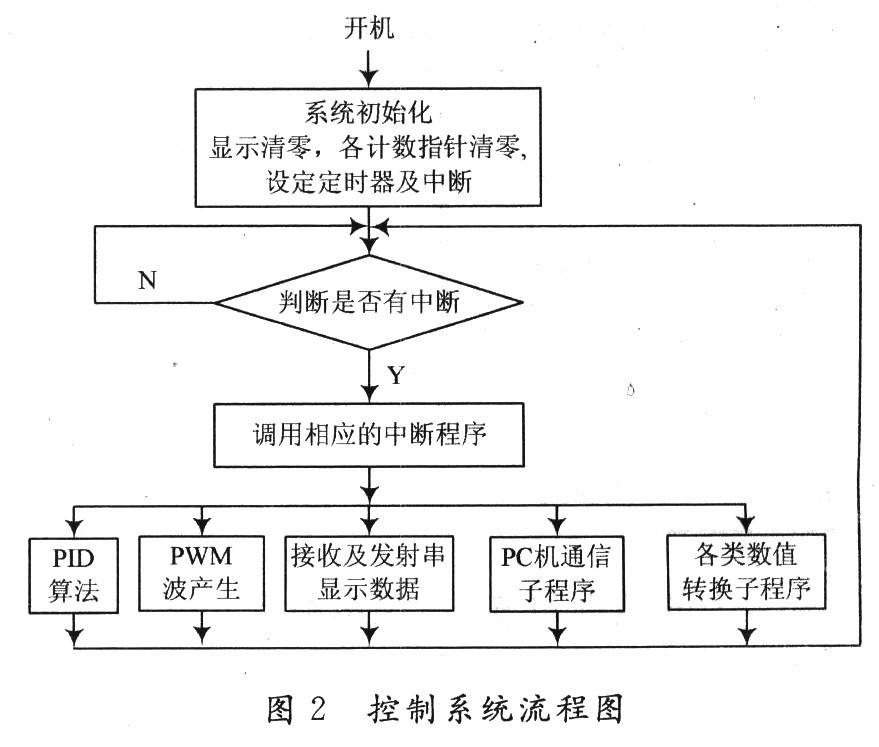

软件程序是本控制系统的核心,它包括从温度采样到信号输出的整个流程控制,其示意图如图2所示。

程序功能主要由以下的几部分组成:

(1)初始化:设定各参数的初始值,设定各中断及定时器。

(2)接收/发射:此部分程序主要完成数据的控制及显示,主要通过89C52单片机的全双工串行口完成和键盘部分的双向通信。

(3)PC机通信:此部分完成与微机控制接口RS 232的连接及通信的控制。

(4)数值转换子程序:由于主程序中用到了很多的数值转换及数值的运算(如十进制转换成十六进制、双字节与单字节的除法运算等),为了程序调用的方便,特将其编写成子程序的形式。

(5)PID算法。

4 实验测试

系统的性能与稳定度需要通过具体实验测试完成。现用1 kW的电炉将电热杯中的1 L清水进行加热。

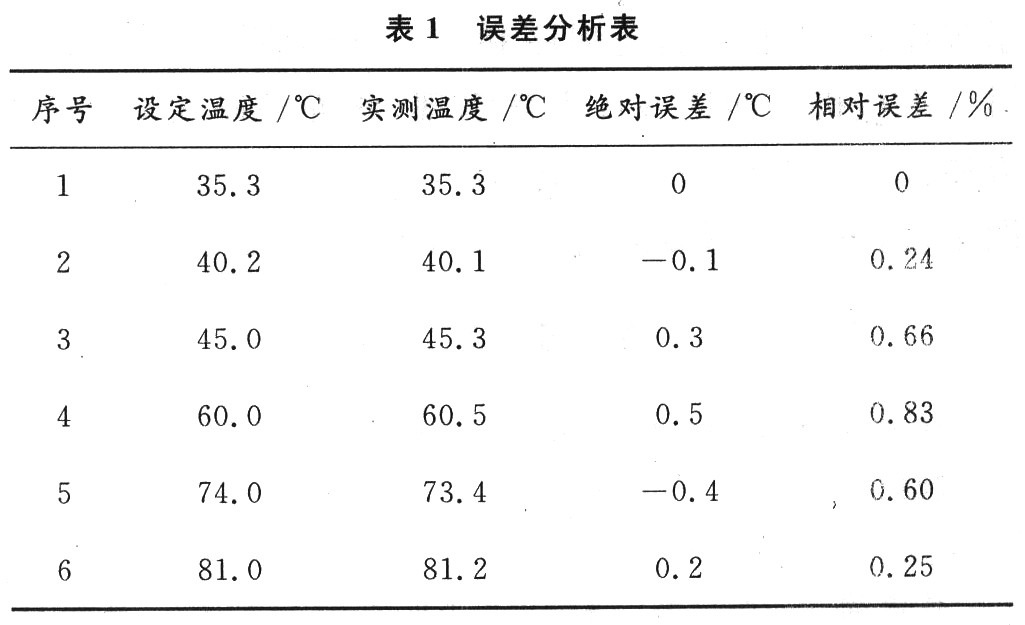

观测设定值和实测值之间的误差(当水温达到稳定时的值),计算绝对误差和相对误差,见表1。

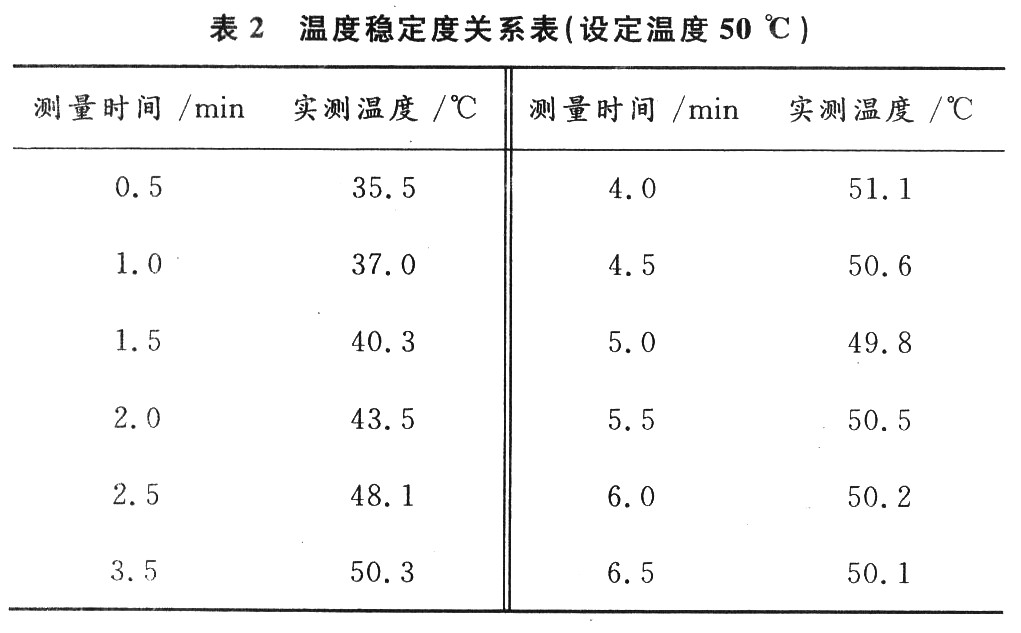

设定温度为50℃,每隔30 s记录实测温度,如表2所示。

从表2中的数据可知,系统运行5 min时基本达到稳定。

5 结 语

由实验结果可以看出,系统的误差基本稳定在±0.3℃,可见系统的精度很好。此外,系统运行5 min时温度基本达到稳定,稳定所需时间较短。可以看出,基于PID算法的单片机温度控制系统具有较高的精确度和稳定性,在温度调节阶段平衡温度时间较短。因此本系统可以应用于各种对精度要求较高的温度控制场合。