引言

工业生产过程中对流体流量进行正确测量和调节是保证生产过程安全经济运行、提高经济效益、实现科学管理的基础。质量流量控制器就是用来对各种气体的质量流量进行精密测量与控制的一种仪器,被广泛应用于电子工艺设备、分析测量仪器、制气配气等行业。本文采用C8051F410单片机为检测核心,充分利用该单片机丰富的内部硬件资源,设计了一款可以控制两路气体质量流量控制器的自动气体流量检测仪。

1 系统总体结构

D07-19B型质量流量控制器具有精度高、重复性好、响应速度快、稳定可靠、工作压力范围快等特点,其操作使用方便,便于与单片机连接实现自动控制。控制器输出的流量检查电压与流过通道的质量流量成正比,满量程流量检测输出电压为+5V.该控制器的流量控制范围是(2~100)%F.S.,流量分辨率是0.1%F.S

C8051F410是Silicon Laboratories公司推出的一款8051系列单片机[1].C8051F410单片机是完全集成的低功耗混合信号片上系统型芯片,可以与8051兼容的微控制器内核,片内具有4个通用的16为定时器,2个12位电流输出D/A转换,真12位200kps的24通道A/D转换,高精度可编程24.5MHz内部振荡器和达到32KB的片内FLASH存储器等特点。在许多AD/DA转换精度或时钟精度要求不是特别高的设计中,不必再使用外部AD/DA转换芯片或谐振电路,只靠片内资源就可以完成相应的功能,极大地减少了很多外围电路设计,提高了系统的集成度和抗干扰能力。

本系统主要包括硬件和软件两个部分。

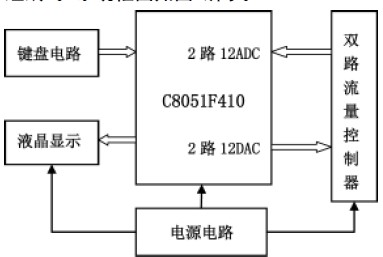

硬件部分由电源电路、键盘电路、液晶显示和流量控制器控制电路构成;软件部分由液晶显示、A/D反馈信号的采集和D/A输出组成。系统框图如图1所示。

图1 系统总体结构图

Fig.1 Structure diagram of the power controlunit test system

本系统以C8051F410单片机为控制核心,利用键盘设置定时时间和气体检测容量上限,利用液晶实时显示定时时间变化和当前气体容量值,通过片内A/D采集流量控制器的反馈信号,然后计算出剩余时间内的单位时间内所应通过的气体容量,最后经片内D/A转换输出特定电压值来调节流量控制器的电磁调节阀大小来控制通过阀的气体速率,从而形成了一个完整的闭环系统。

2 硬件电路设计

2.1 辅助电源电路

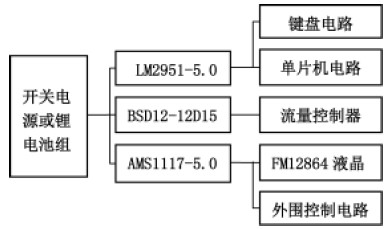

本系统总供电电源是由12V直流开关电源或锂电池组提供,主要有模拟电路、数字电路、LCM液晶驱动电路以及质量控制器控制电路。其中,不同的电路有模拟地、数字地、电源地等接地,故采用不同种类地之间用0欧电阻相连,以提高电路之间的抗干扰能力。电源分配方案如下图2所示。

图2 电源分配方案

Fig.2 Allocation map of the power

由于各个电路部分的供电电压不同,需要将12V直流电压经不同的电压转换模块进行转换,LM2951-5.0提供给单片机和键盘的工作电压VCC(+5V)、BSD12-12D15模块提供给流量控制器工作电压±15V、AMS1117-5.0提供给FM12864M-12L液晶和外围控制电路的+5V工作电压。

2.2 液晶显示电路

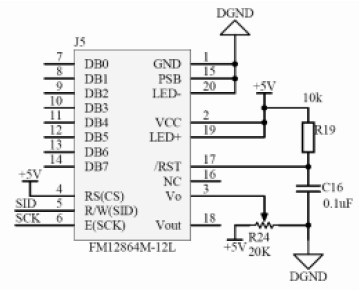

FM12864M-12L是128*64点阵的汉字图形型液晶显示模块,以ST7920为内置控制驱动器,显示汉字及图形,内置8192个中文汉字、128个字符及64*256点阵显示RAM.可与单片机直接接口,提供8位并行和串行连接方式。在本系统中,为了节省单片机的IO口,FM12864M-12L采用串行控制方式,电路连接如图3所示。

图3 FM12864M-12L串行接口电路原理图

Fig.3 FM12864M-12L serial interface circuitschematic diagram

在串口接口方式下,单片机通过时钟信号线“SCK”和数据线“SID”来传送数据;片选信号“CS”接高电平,以使液晶保持正常接收数据;DB0-DB7悬空不接;VCC和LED+(背光源正极)接+5V;GND和LED-(背光源负极)接DGND;PSB接低电平时为串行控制方式;Vo接电位器来控制液晶的显示对比度。特别的是,PSB接低电平为串口方式,但是有时液晶厂家在生产液晶时在液晶模块板上的PSB引脚焊接了一个0欧电阻默认接到高电平,也就是默认并行方式。因此,有时需要把PSB引脚上的短路电阻焊除,否则会出现短路的现象。

由此可见,液晶的串行接口方式大大简化了液晶显示与单片机间的接口设计。

2.3 A/D和D/A转换电路

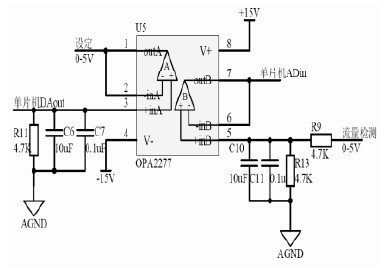

D07-19B型质量流量控制器的“流量监测”端接单片机的A/D输入端,“设定”端与单片机的D/A输出端,两个端的信号都是0-5V的直流电压信号。

C8051F410单片机的内部ADC能转换的电压范围是0~2.2V,因此必须对“流量监测”信号进行处理,符合单片机的AD转换要求,否则将不能正确地转换。所以对“流量监测”端的0~5V电压信号进行分压转换到0-2.2V范围内,才能使单片机对外部输入电压进行正确的处理。

图4 D/A和A/D转换外围电路

Fig.4 D/A and A/D conversion circuit

C8051F410单片机的内部有两个12位的电流型DA转换器,最大输出电流可以有四种不同的设置:0.25mA、0.5mA、1mA、2mA.若要控制“设定”,需要将DAC输出串联一个电阻至GND,若将DAC的最大输出电流设置为2mA,选用2.5K串联电阻,则最大输出电压为5V.

为了保证A/D和D/A的转换精度,整个系统的电路中所使用的运算放大器采用高精度运算放大器OPA2277构成电压跟随器,使得系统的稳定性有效地提高。如图4所示为D/A和A/D转换电路。

3 软件结构设计

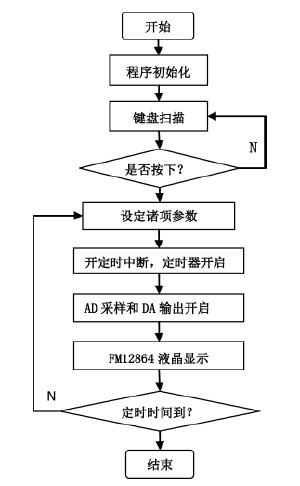

C8051F410可以与8051兼容的微控制器内核,所以单片机软件采用C51编写,使用Keil C uVision 4集成开发环境。本系统软件设计采用模块化、结构化设计方法,整个程序主要由程序初始化、键盘扫描、参数设定子程序、时间定时子程序、AD采样处理和DA输出子程序和显示子程序等部分组成。如图5所示为系统主程序流程图。

图5 系统软件设计结构图

Fig.5 Schematic diagram of the software testsystem

4 结语

该气体流量仪基于C8051F410单片机,能实现对质量流量控制器的智能精准检测。

其系统设计充分利用C8051F410单片机具有的片内丰富资源,通过单片机片内A/D和D/A实现数据采集控制,提高了采集数据的可靠性和准确度。该气体流量仪电路设计简单,稳定性好,性价比高,具有很大的市场推广价值