设计师通常使用变压器、运算放大器和无源分立元件来实现这些传感器,尽管市场上有许多单芯片解决方案。他们坚持使用分立电路设计方案有许多原因,包括成本和/或性能,同时也在期待有更好的单芯片交流电流传感器方案出现。不过迄今为止,他们看到的还只是在已有老技术上的少量改进。

什么因素最重要?

对于一个成本压力很大的电源系统来说,设计师的需求一览表中首先是成本,所以交流电流传感器的安装成本必须具有吸引力(安装成本指的是传感器自身成本再加上外围元器件成本,以及额外的制造成本,比如校准等)。第二项是通过将电流检测通道上的功率损耗降到最小来提高效率的低阻值有效串行电阻(ESR),这在负载点(POL)调节器这类大电流设备中尤其重要,因为每增加一个毫欧的ESR都会引起高达1%的效率下降。在成本和效率之外,还要求体积小,这对于安装到电路板上的电源模块来说是一个关键要求。其他方面的考虑还包括高精度(可以简化或省去系统内部校准)、足够高的隔离电压(在AC/DC转换器中这是一个重要考虑因素),还有就是用于高频系统应用的宽工作带宽。

传感器种类

可用的电流检测解决方案可以被分为两大类:即单芯片方案和分立电路方案,如表1所示。

电流传感放大器通过测量一个小值串联电阻上的电压产生一个代表电流的电压信号。很显然,该电阻将产生功耗,并且该功耗随着电流的增加而增加,而为了限制噪声,放大器带宽通常较窄。这些特性使得该技术最适于小电流直流系统和低频交流系统,而不适合那些高频和大电流开关模式设备。

霍尔效应和磁阻(MR)器件是通过检测有电流流过的电感器产生的磁场来工作的,因此产生的功耗要低得多。但这些器件的工作带宽较窄,体积大,成本高,而且输出信号小,噪声大,还有偏移和温度误差,这些都降低了测量的精度。

顾名思义,电流变压器(CT)的工作原理是将流经初级线圈的电流反映到次级,再在次级通过一个外部负载电阻转换成电压。CT已被广泛接受,因为它们需要的外围元件最少,工作稳定,提供固有的高隔离度,而且便宜。不过体积较大,功率损耗相对较高,有时还需要额外的电路进行磁芯复位。许多小型CT还是手工绕制的,因而存在机械完整性问题,例如抽头间隔一致性差。

低端FET和DCR检测电路都是检测电路中已经存在的电阻上的电压,因此实际上它们自身并不会带来什么损耗。在DCR检测方案中,输出滤波器上的RC电路使得这种组合电路看上去像是电阻。连接到这个“虚拟电阻”上的放大器测量电流的方式与前面所述的串联电阻/检测放大器方案是一样的。与DCR类似,低端FET检测方案也是检测电阻上的电压,不过是采用低端电阻RDS(ON)作为检测电阻。虽然这两种方法都需要较多的通用运算放大器和无源器件,但在目前最低成本和最低损耗的系统中仍有使用。这些方案不利的一面是,安装体积大,有时还需要额外的系统校准成本来解决高测量误差-有时误差高达±40%。

表1:相关交流电流传感器比较一览表。

面对这些含糊不清的技术分类,设计师必须严格地区分电流传感器的好坏,然后选择能够达到目标的最佳方案。尽管有足够多的交流电流检测解决方案涌现,但许多设计还不是最佳方案,需要进一步优化,至少目前为止是这样。

绝佳的新方案

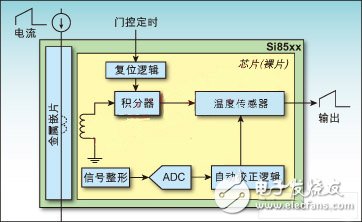

图1所示的单向电流传感器是一个最佳的、低成本、高效率、体积小的交流电流传感器,并且还具有许多其他优点。

图1:Si85xx单向交流传感器方框图。

图1中,传感器由一个金属嵌片和封装在一个小型(4x4x1mm)QFN封装中的硅裸片组成。嵌片和片上精选线圈一起构成一个耦合电感器,因此流经嵌片的交流电流感应出的电压等于电流的一阶导数(即v=Lm di/dt)。然后片上的信号处理电路执行一个有限积分运算,产生一个与流经嵌片的电流成正比的实时信号。该信号再经过片上的温度补偿器和增益级电路进一步调整。最后的结果是一个满刻度为2V、噪声非常低的温补电流信号。

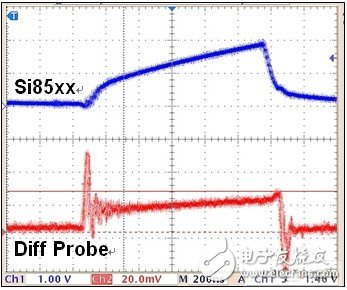

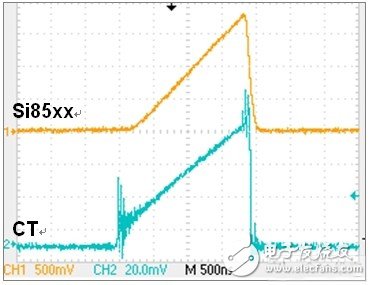

这种令人迷惑的简单架构却能提供许多传统电流检测技术无法提供的优点。例如,通过使用标准CMOS处理技术和半导体封装实现了极低的成本,这两种技术使得该架构的成本可能比CT的安装成本还有竞争力,而且还有更高可靠性和更小体积等附加优点。同时还实现了较低的损耗,这是因为嵌片在电流检测通道中仅仅增加了1.3mΩ的串联电阻和2nH的串联电感。还有一个附加的优点,就是通过对积分操作进行平均,将输出噪声减到了最小,从而节省了外部RC滤波器的成本和空间。它甚至还能抑制变压器耦合设计中的边沿噪声,从而无需边沿消隐。图2和图3分别通过将未滤波的输出比作(在低值传感电阻上使用差分探头)测得的电流和CT电路(CT、二极管和RC滤波器)来展示了低噪声原理。在两种情况下,交流电流传感器都几乎没有噪声。

图2:Si85xx输出与检测电阻的关系。

图3:Si85xx输出与CT输出的关系。

如何实现这一新技术

使用这种电流传感器的方法非常简单。连接传感器使得电流从IIN流到IOUT端。反向电流(即从IOUT流到IIN的电流)将导致零输出,因此不会损坏器件。

上面提及的有限积分要求在每个电流测量周期之前将积分器复位。实现的方法是将现有的门控信号连接到复位输入端(R1?R4)。积分器复位的标准很简单:在电流测量后复位必须立即开始,而在下一次测量前必须结束。对于额定的精度,复位事件最少要持续250nS。

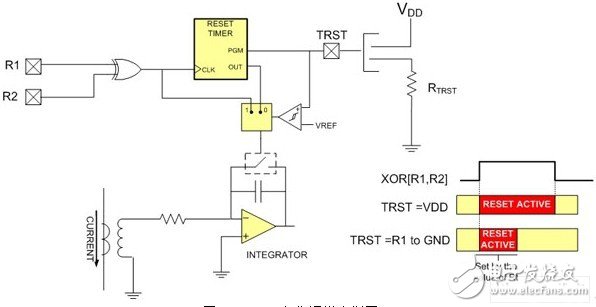

片上积分器复位逻辑具有足够的灵活度,允许这种电流传感器能够与任意的电源系统拓扑一起使用。图4所示的是用于单输出Si850x的复位电路。这些器件通常可以用于不存在变压器磁通平衡控制问题的相对简单一些的应用(如降压和升压电路)中。

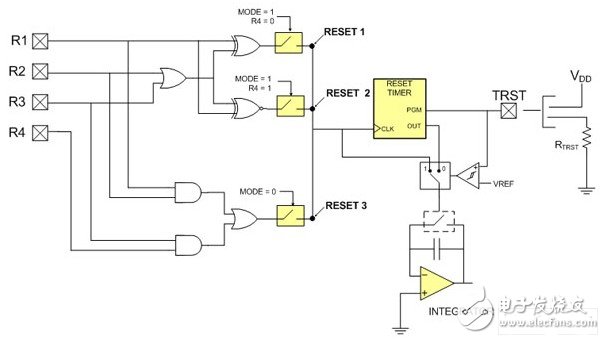

图4:Si850x复位逻辑方框图。

如图4所示,当TRST输入被连接到VDD时,积分器复位可以受R1和R2上的信号的实时控制。为了满足高频或/和高占空比应用,可以将TRST通过定时电阻RTRST连接到地来缩短复位时间。在这种情况下,复位的启动由R1和R2触发,持续时间则由RTRST决定。在较高速度的操作时,允许用户对传感器精度进行调整。

这意味着这些产品适用于更复杂的拓扑架构,例如控制或监视变压器磁通平衡非常重要的全桥应用。这种复杂的复位逻辑(图5)是图4所示电路的一个超集。

图5:Si851x复位逻辑。

正如图中所示的那样,有三种复位算法可以选择:即XOR、XNOR或AND/OR,选择依据则取决于MODE状态和R4输入。需要重申的是,复位事件可以由复位输入单独决定,或由复位输入进行触发,并由前面所述的RTRST来定时。总之,RESET1适用于升压、隔离式和非隔离式降压以及其他相对简单的拓扑,RESET2一般用于推拉应用,而RESET3适合全桥应用。

应用实例

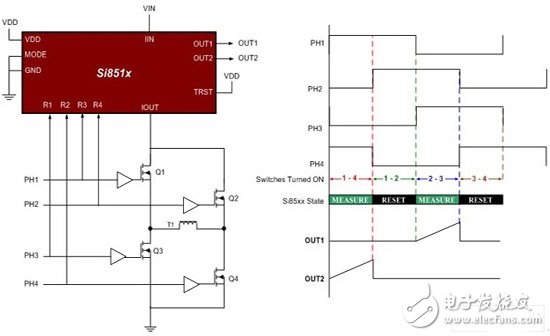

图6所示的是前面提到的用于简单同步降压转换器的电流传感器,当Q1接通时对电流进行测量。同步FFT(Q2)出来的门控信号用于积分器复位,因为要确保复位事件不与电流测量周期相重叠。

图6:同步降压转换器中的Si850x。

还需注意,复位输入R2应接地,这样当R1为高阻时,能够使(XOR)门(图4)的输出触发复位启动。定时电阻RTRST用于设定图6时序图所示的复位事件周期(tR)。

复位信号最好来自驱动器输入,因为增加的驱动器和晶体管时延能够提供额外的时序余量。但是在带有集成驱动器的控制器中是无法访问驱动器输入信号的,故必须用驱动器输出信号来复位。在这种情况下,复位输入端通常需要一个分压器将驱动器输出的摆幅限制到Si85xx VDD范围内。

图7所示是一个相移调制的全桥应用,使用了一个工作在乒乓模式的电流传感器。乒乓模式能使一个单电流传感器代替两个CT(通常用来监视变压器磁通平衡)。乒乓输出模式将桥的各臂上的电流信号送到分开的各个输出端。

图7:相移全桥应用中的Si851x(乒乓模式)。

如图所示,被测电流在Q1和Q4接通时流到OUT2,而当Q2和Q3接通时流到OUT1。在电流循环相位期间(即当Q1和Q2接通或Q3和Q4接通时),积分器复位。工作频率相对较低的全桥允许足够的复位时间,因此TRST连到VDD,使得复位时间成为R1-R4状态的函数。

扩展满刻度范围

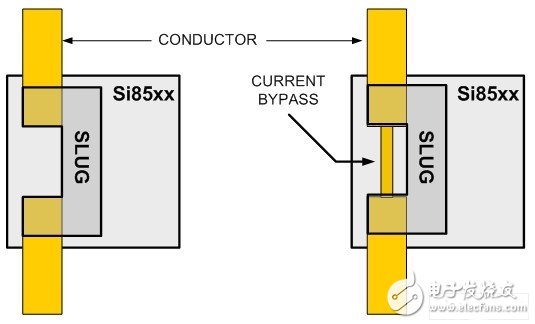

许多应用要求大于20A的满刻度范围,这可以利用一个简单的电路板版图技巧来实现(图8)。

左图为安装在电路板上的电流传感器的“x射线图”。这是一种标准的安装方法,在载流导体中有一间隙,该间隙通过电流传感器中的金属嵌片桥接起来,从而允许全部被测电流流过嵌片。右图中增加了一个与嵌片平行的小电流旁路线,它们构成一个分流器,旁路线的宽度和厚度则决定了分流比。例如,一个1mm宽的旁路线能将从嵌片上分流足够的电流,使Si85xx的满刻度增加1.8倍,达到36A。

图8:利用电流旁路线来扩展满刻度范围。

本文小结

交流电流传感器常用于开关模式电源应用。传统的交流电流传感器设计折中重点围绕着选择“最简捷的设计方法”。但是,本文所描述的交流电流传感器以巧妙的方法应用了基本技术,最终形成的传感器性能超出了设计者的预期。它具有很多重要的优点:性价比高,损耗低,体积小,带宽宽,精度高,还提高了系统集成度(特别是在全桥应用中),并且噪声低,灵活度高,能够应用于50kHz到1.2MHz的开关模式系统。它将是21世纪电源应用中最佳的交流电流传感器解决方案……它还将是最通用的电流传感器!