在汽车应用中,旋转变压器被广泛使用,以通过其正弦和余弦反馈信号获取位置信息。通常,一个专用的旋变解码芯片(RDC)IC被用来将正余弦模拟信号解码成位置的数字信号。这些专用IC可提供高精度数字转换结果,并具有良好的动态响应。但是,汽车应用的安全要求甚高,单就RDC IC可能不足以满足严格的安全要求,比如ASIL-C甚至ASIL-D。因此,本文描述了一种从电机相电流中获取转子位置的冗余方案(无传感器FOC控制方式)。该角度估算值可以用来和RDC IC结果进行交叉检验,并可作为故障安全策略使用,以防RDC IC发生故障。

无传感器FOC控制和故障安全策略

无传感器FOC控制

在本文中,来自定子电压模型的磁链估算器被用来估算转子位置。根据下面的定子坐标系(α/β轴)电压方程式(1),转子磁链可以利用定子电流电压进行重建(如方程式(2)所示)。

在此,我们可以发现积分部分出现额外的耦合电流分量。这是因为d轴和q轴电感值不一致导致的。在EV应用中,由于内嵌式永磁同步电机能提供额外的磁阻转矩,而被广泛使用,其d轴电感远小于q轴电感。因此,这些耦合电流分量不能被忽略,尤其是在高速下。

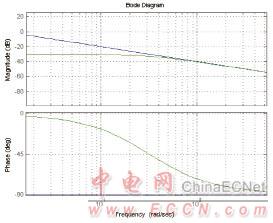

在方程式 (2)中,积分器带来了实现问题。电流测量包含小的偏移误差,并且电压信号不是实际值。即使这些偏移误差非常小,它们依然可以导致积分漂移[1]。因此,在实际应用中,积分器通常被低通滤波器替代,参见方程式(3)[2]。在电机同步频率远高于低通滤波器的转角频率的情况下,低通滤波器的行为类似积分器。在同步频率低于转角频率的情况下,理想积分器和低通滤波器的增益和相移特性明显不同。

图1显示了低通滤波器和理想积分器的对比情况。本例中使用了5Hz截止频率。在图1的波特图中,可以看出不仅低速下增益有限,而且相位也受到了影响。这种相移使得与电机速度相关的转子磁通位置估算出现错误。

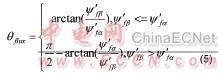

因此,有必要利用一个补偿机制来消除积分器近似导致的相移。相移角可以通过下列方程式进行轻松计算:

在此,ω代表电机同步角速度,而选择τ 是为了在本设计中将转角频率定为5Hz。

在从磁链值中提取角度信息之前,有必要进行校准以消除幅值的直流偏移。每个电气周期进行一次在线校准。采集α、β轴磁链的最大和最小值,并用来获取幅值的直流偏移量。相应地,这些偏移值被用来校准下一循环中的实时交流值。

最后,经过校准的转子磁链值被用来获取角度值(通过反正切计算)。一个代表0-45度角度的1024维度查询表被创建。剩余的45-90度角度可通过转换反正切函数进行计算:

FOC控制中使用的角度是 与

与 的计算和。

的计算和。

图1 低通滤波器(绿色波形)和理想积分器(蓝色波形)的波特图

故障安全策略

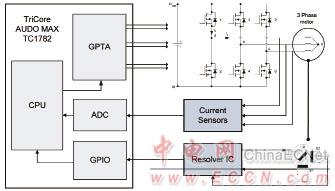

传统上,FOC控制使用的角度信号纯粹依赖位置传感器反馈途径,包括安装在电机中的RDC IC和旋转变压器。这是一个关键途径。在这个反馈途径中,任何组件故障都会造成严重安全问题,比如输出不必要的转矩。这会导致电动汽车的不可控,进而危及相关人员的生命安全。为了加强系统的可靠性,我们需要设计一个冗余路径。无传感器方案使用相电流作为输入,至少涵盖两个LEM电流传感器、一个作为滤波器的运放IC和一些无源组件。在微控制器中,模拟电流信号被馈入与RDC IC接口不同的ADC模块。总之,无传感器方案依赖独立于旋转变压器的反馈路径(如图2所示)。因此,无传感器方案是理想的安全冗余方案,同时能保持差异化。

图2 位置反馈路径及冗余方案的框图

要迅速响应紧急状况,无传感器角度计算始终以与FOC控制相同的频率进行,就是每个PWM周期进行一次计算。一旦软件检测到来自RDC IC的故障信号,或者最新的位置值(来自RDC IC)突然大幅跳变,无传感器控制策略将立即取代RDC IC。这是为了确保控制的无缝转换,使电机和汽车在极端情况下仍然可控。在这种方式下,电机系统可实现更高的可靠性,驾驶人员亦可免遭汽车不可控性的威胁。

实现和测试平台

软件实现

整个软件,包括传统的FOC控制和无传感器方案,是在英飞凌微控制器Tricore™ TC1782上实现的。Tricore™是英飞凌32位微控制器产品家族的名称。TC1782采用的180MHz Tricore™ CPU具有高端微控制器性能和先进的DSP功能。此外,快速中断响应确保了中断驱动系统的低延迟和低CPU开销等性能。具备2.5MB嵌入式闪存和176KB RAM的TC 1782是一款高性能器件,可针对嵌入式实时汽车应用提供最大价值。

要实现控制策略,需要下列TC1782外设资源(如图1所示)。通用定时器阵列(GPTA)被配置为输出三相6路PWM信号。同一模块还向内部ADC和外部RDC IC提供触发信号,以同时锁定相电流和转子位置。解码后的位置数字信号通过TC1782的并口进行反馈。最后,这些反馈信号由CPU进行处理,相应的调制信号通过GPTA输出端口进行输出。

图3 逆变器系统

表1

图4 测试电机

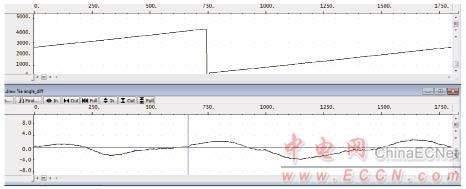

图5 电机转速102rpm, Vdc = 300v, Idc = 0.4A (顶部:来自旋转变压器的角度反馈;底部:角度误差)

图6 电机转速400rpm ,Vdc = 300v, Idc = 2.0A (顶端:来自旋转变压器的角度反馈;底部:角度误差)

图7 电机转速703rpm, Vdc = 300v,Idc = 3.2A (顶端:来自旋转变压器的角度反馈;底部:角度误差)

图8 电机转速1001rpm, Vdc = 300v,Idc = 5.5A (顶端:来自旋转变压器的角度反馈;底部:角度误差)

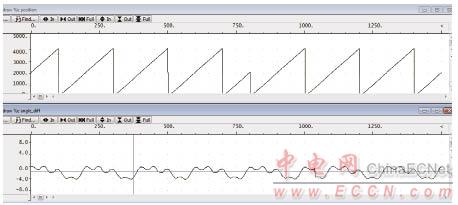

图9 切换至无传感器控制(电机转速300rpm, Vdc = 300v, Idc = 1.2A)

图10 切换至无传感器控制(电机转速800rpm, Vdc = 300v, Idc = 3.7A)

硬件测试平台

逆变器系统

测试是在英飞凌HybridPACK™ 2逆变器模块和TC1782控制板上进行的(参见图3)。其开发目的旨在支持客户利用英飞凌HybridPACK™ 2 IGBT模块进行初步应用设计。一个直流母线电容器和一个散热器被用来实现针对80kW (H)EV应用的完整主逆变器。

该逆变器的主要特点:

-针对80kW (H)EV应用的完整主逆变器

-通过汽车应用认证的IGBT模块HybridPACK™ 2

- 650V/800A IGBT & 二极管芯片组

-通过汽车应用认证的驱动IC 1ED020I12-FA

-基于无芯变压器技术

-高达1200V和2A驱动功能

- VCE sat 检测

-可使用不同的电机位置传感器接口:编码器、旋转变压器、GMR (巨磁电阻)或霍尔传感器

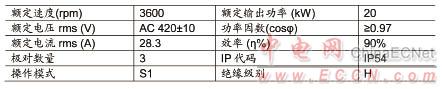

测试电机

两台相同型号的内嵌式PMSM电机通过转子轴进行机械连接。一台电机通过逆变器系统进行控制,另外一台作为发电机使用。发电机的三相交流输出被整流为直流,并与电阻箱进行连接,以耗散功率。通过这种方式,机械负荷可添加到第一台电机上。测试PMSM电机的参数参见表1:

电气参数(如相电阻和d/q轴电感)是通过特定方法进行测量的。这些参数对于无传感器控制方案的准确性至关重要。

测试结果和讨论

对提议的控制方案进行测试以验证两项功能:1.相对低速范围内转子角度估算的准确性;2. 旋转变压器反馈的故障检测功能,以保证无缝切换至无传感器控制模式。

在稳态工作模式下,电机在300V直流电压下利用无传感器算法运行在100rpm-1000rpm范围内。电气角度估算值与旋转变压器反馈信号之间的实时角度误差被Lauterbach调试器记录。下面的四幅图表明了不同负荷下电机转速为102rpm、400rpm、703rpm和 1001rpm时的角度误差。 在这些图中,顶部波形是数字形式的旋转变压器位置反馈信号:4096代表360度电气角度。底部显示的是电气角度误差。在图7和图8中,有明显的波形不连续性。这是因为调试器数据更新的不连续,而不是转子位置的突然跳变。

从这些图中,我们可以发现在低速下(如102rpm),角度误差范围在-4度到 +2.5度。在更高速度下,可取得更好的结果,误差范围在4度之内。这主要因为高速运行时反电动势幅值相应增大,从而获得分辨率。另一个因素是方程式4中计算出来的补偿角度。当电机低速运转时,这个角度非常重要。在本设计中,低通滤波器的转角速度为100rpm(=5Hz ,考虑到电机转子为3极对)。

从测试波形中,我们还可以发现角度误差中出现一次和二次谐波。这可能是因为相电流测量误差、逆变器的非线性和电机不平衡导致的。可针对这些因素进一步研究,以改进无传感器算法的准确性。

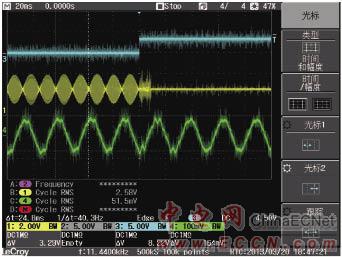

这个控制方案的另外一个关键特性是故障安全特性。为了验证软件的这个特性,当电机在高压下运行时,拔下旋转变压器信号线。图9显示了电机转速300rpm(Vdc=300v和Idc=1.2A)的测试情况。图10显示了电机转速800rpm(Vdc=300v和Idc=3.7A)的测试情况。电机的相电流(绿色)和旋变输出的正弦信号(黄色)波形利用示波器进行采集。IO(蓝色)被用来指示从用旋变反馈角度的控制向无传感器控制的切换时刻。

从切换点开始,来自旋转变压器的正弦反馈不再正常,因为电缆被拔下。软件检测到旋变解码芯片的障或位置反馈信号的巨大跳变。无传感器算法可立即接替控制工作。我们可以发现在300rpm测试案例下,相电流波形在切换前后非常一致。对于800rpm测试案例,相电流在一个周期后恢复稳定。

结论

本文介绍了针对EV应用内嵌式PMSM电机的无传感器FOC控制,这种控制方式可作为故障安全策略使用。整个软件控制算法是在英飞凌Tricore™ 32位 MCU TC1782上运行的。该控制方案在内嵌式PMSM电机和HybridPACK™ 2逆变器平台上进行了测试和验证。测试结果证明了两点:估算角度的准确性可接受,冗余路径可作为故障安全策略使用。为了提高估算角度的准确性,可进行进一步研究,以确定相电流测量误差、非线性逆变器和电机自身不平衡的影响。