旋转油封的作用是在轴高速旋转的条件下把油密封在油封的一侧。本文运用ANSYS分析软件对轴与油封装配过程进行了模拟计算。计算中采用了多步分析和施加辅助压力的方法成功解决了钢与橡胶接触分析中的“震颤”问题。

1 前言

减震器油封工作时装配在转动轴上,装配过程要有一定的过盈配合。为了进一步分析产品在不同工况下密封部位受力及变形情况,先要对装配过程进行有限元计算。

2 减震器油封结构图

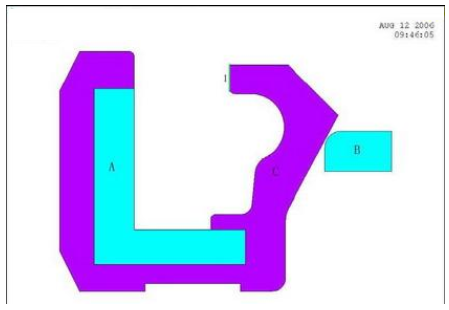

减震器油封为一圆环状,主要由橡胶环组成,内有金属骨架,它和装配轴横截面形状如图1所示。其中A部分(绿色)是金属骨架;B部分(绿色)是装配轴,C部分(粉红色)是橡胶材料,也是减震器的最主要部分。尽管装配轴的半径很大,但是由于装配轴的模量远大于橡胶的模量,在此只用了很小的一块代表装配轴。

图1 减震器油封结构图

3 材料参数

3.1 金属骨架和装配轴

它们用线弹性材料模型,材料参数选取如下:

弹性模量:210GPa;泊松比: 0.3;

3.2 橡胶参数

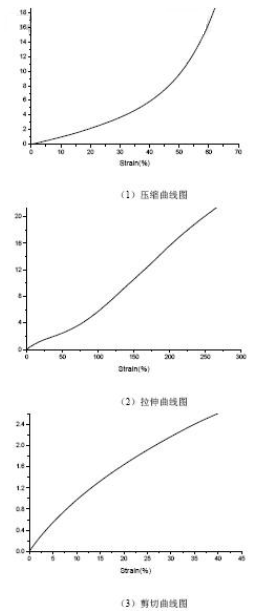

采用同样的橡胶材料,制作拉伸、压缩和剪切试件,进行典型力学实验,试验结果如图2所示:

图2 橡胶的典型力学实验曲线

根据试验结果,采用Mooney-Rivlin五参数模型,计算得到材料参数如下:

C10=-3.59, C01=7.95, C20=-0.422, C11=2.16, C02=-0.0256

4 有限元计算

4.1 有限元模型及边界条件

由于油封的轴对称性,有限元模型采用轴对称结构,如图1所示。油封的左侧横向约束,底面纵向约束,其它地方自由。也就是说装配过程中油封固定,装配轴自下向上缓慢移动。由于过盈配合的原因,装配过程中是一个先缓慢接触然后逐渐挤入的过程。

4.2 网格划分

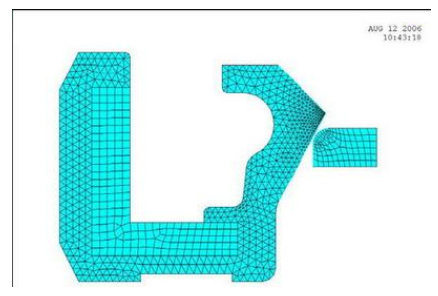

金属部分采用平面42号单元,橡胶部分采用平面183号单元。单元数1547,节点数2875,单元划分如图3所示。

图3 模型网格划分图

4.3 接触分析

本题目是一个典型的接触问题。显然,由于金属的刚度远大于橡胶的刚度,金属的接触面作为目标面(Target Face)而橡胶的接触面作为接触面(Contact Face)。由于过盈配合的原因,装配过程中是一个先缓慢接触然后逐渐挤入的过程。如果按常规计算,给定装配轴一个向上的位移让两个体实现从分开到接触的过程的话,就会发现在刚好接触的时候很难收敛。这是因为当目标面以一定的速度刚好接触接触面的时候,目标面会给接触面一个冲量,由于接触面本身的弹性作用,它会发生“震颤”,以至于目标面和接触面刚好接触上之后的很短的时间里它们之间会出现“接触-分开-接触-分开”的“震颤”现象,所以这样很难收敛。

为了避免“震颤”的产生,我们采取分步计算和施加辅助力的方法来解决此问题。这种方法分三步。

第一步,给装配轴一个向上的位移,这个位移刚好让它没有接触上接触面。也就是说,这时候目标面和接触面之间的缝隙非常小。这一步可以设置步长大一点。

第二步,给装配轴一个微小的向上位移,这个位移必须足以让它们可以接触上,同时在图1中标有“1”的线段施加一个很小的辅助压力。这个压力应该有使目标面和接触面靠拢的趋势,也就是为了不让“震颤”中的“分开”段出现。这一步要增大分步数,减小分步的步长。

第三步,继续给装配轴一个微小的向上位移,这时可以撤掉辅助压力,这是因为目标面和接触面已经接触上。如果题目中还有其它需要施加的力,这一步就可以加上了,本步也要增大分步数,减小分布的步长。

5 计算结果及分析

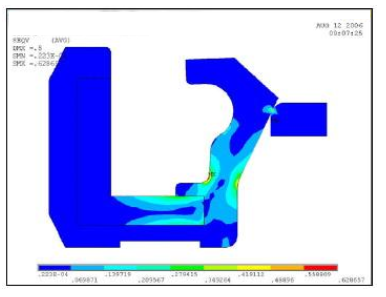

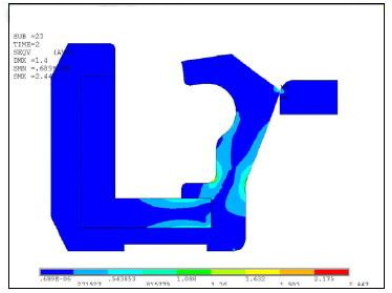

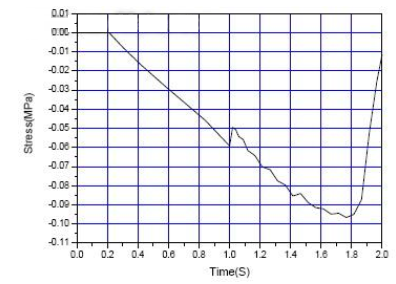

根据以上分析接触问题的方法,对减震器油封的装配过程进行了有限元模拟。这个模拟过程总时间为2秒:0-0.2秒为第一步,0.2-1.0秒为第二步,1.0-2.0为第三步。图4和图5分别是1.0s 和2.0s时的等效应力图,图6是257号节点(目标面上的一点)随时间变化的Y向应力图,从图中可以看出,随着接触的不断进行,这个节点受挤压力不断增大(对应曲线下降段),当道时间1.76s时压力达到最大0.097MPa,随后应力不断减小(对应曲线上升段),这是因为随着装配不断进行接触点已经偏移了此点。

图4 时间为1秒时结构的等效应力图

图5 时间为2秒时结构的等效应力图

图6 257号节点随时间变化的Y向应力图

从计算结果来看,本文采用的分步和施加辅助力的方对解决接触问题是比较实用且有效的的。