引言

为保证燃料电池系统工作的可靠性,必须实时监测系统的工作状态。电堆电压是燃料电池故障诊断的重要指标,如根据单体电压的下降趋势来诊断此时电堆内部出现的水淹、饥饿等故障;另外,燃料电池单体电压过低时,电堆可能发生反极现象,对膜电极组件的性能以及寿命有着不可逆转的损害,这就需要通过监测所有的燃料电池单体的电压确保电堆正常工作。

目前传统的信号采集技术存在硬件结构复杂且成本高,电压、温度和电流等信号测量精度低,温度监测点少、可扩展性差;容易受到外界干扰,在电池组掉电保护期间无法对电池状态进行监控等缺陷。为此,本文采用Linear公司的电池监视芯片LTC6803,提出了一种硬件结构简单、误差小、可扩展性好、传输速度快、可靠性高、低成本的电池管理系统信号采集方案,在应用上和传统技术相比具有较大的优势。

1、电压采集模块硬件设计1.1、燃料电池单体电压采样需求

燃料电池单体电压监测控制器的单体电池电压采样需求为具有较高的共模电压输入范围:对于24节单体电池电堆采样,所需的最高共模电压理论上为30V(单节电池理论最高电压设为1.25V);单体电压采样误差小于20mV;耐反级能力需要采样电路能提供瞬时-50V的耐反级能力。

1.2、核心芯片LTC6803可行性分析

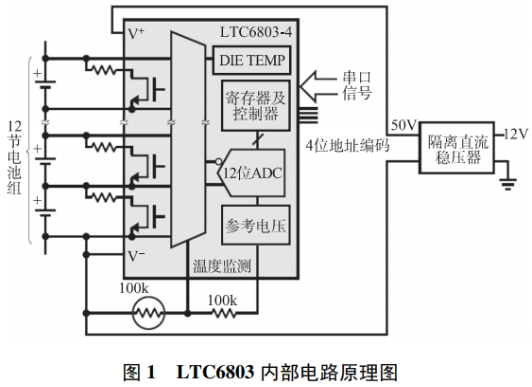

LTC6803是Linear公司的第二代专业电池监测芯片,内置一个12位ADC(模数转换器)、一个高电压输入多路复用器和一个串行口。每个LTC6803可以监测多达12节的串接电池,通过运用一个独特的电平移位串行口可以把多个LTC6803级联起来以监测长串串接电池。每块LTC6803有一个并联的场效应管,当通道电压输出范围超出正常范围,将关闭通道。见图1。

为进一步验证电池监视芯片LTC6803监测燃料电池单体电压的理论可行性,将基于LTC6803的采样电路与原基于AD8479放大芯片及MC9S08DZ60内置ADC采样的电路进行核心参数对比。见表1。

从参数上看,基于LTC6803的采样电路具有更高的采样精度,采用Sigma-delta的采样算法牺牲速率补偿精度,采样速率低于基于AD8479的采样;LTC6803每个通道内置的场效应管对电压范围的控制使得LTC6803具有一定的耐反极能力;较低的共模电压输入范围不能满足具有高共模需求的燃料电池应用领域(如车用领域)的采样精度要求。