本文设计了一个拥有多通道的锂电池充放电测试系统,以STM32F429为主控芯片,配合双量程的电流采集、充放电控制、双探测器的温度检测以及电压检测等电路,实现了同时对多个串联动力锂电池组的充放电测试及保护。在测试过程中,通过上位机程序,可对多个锂电池组的充放电测试过程进行监视,并将锂电池充放电测试数据实时显示。

1、系统的硬件设计

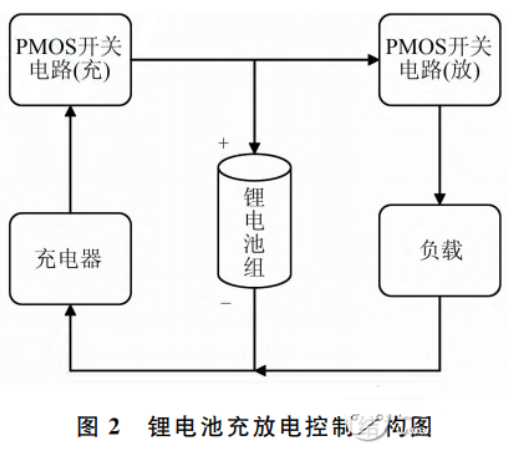

本系统采用STMicroelectronics公司所生产的高性能、低功耗、高性价比的STM32F429作为整个系统的核心控制器,通过SPI(serialperipheralin-terface)总线以及SMBus(systemmanagementbus)总线分别与电流、温度、电压检测模块通信,通过普通IO引脚控制充放电回路的开断,实现相应的保护功能,并且将采集到的数据通过串口转USB模块发送给上位机电脑,通过上位机实现采集数据的实时监控和数据分析与处理,系统结构图如图1所示。本系统拥有8个独立监控通道,每个通道能监控1~8节锂电池的充放电状态,并且通道1和2、通道3和4、通道5和6、通道7和8还可两两组合,实现监控9~16节串联的锂电池组。

系统的硬件设计主要包括锂电池电压检测模块设计、温度检测模块设计、电流检测模块设计以及充放电保护功能模块设计。

1.1、电流检测及充放电控制硬件设计

电流是锂电池组充放电状态的重要参数之一,是直接判断是否出现过流的依据,同时也是安时积分法估算充放电总量的重要参数,所以电流检测精度直接影响到充放电量的估算以及充放电数据的处理和分析。因为便携式电动工具所用的锂电池包容量、型号以及性能上的差异,系统中的电流检测模块必须具有通用性。本系统采用双量程的电流检测方案设计,这样既保证了在小电流和大电流情况下的检测精度,也提高了系统检测电流大小的能力。考虑到闭环霍尔电流传感器具有测量动态范围宽、测量精度高、响应速度快和隔离测量的特点,所以本系统各个通道均采用一个闭环电流霍尔传感器MMI-200B来实现充放电电流的采集。锂电池充放电电流Ip为原边电流从MMI-200B传感器通孔输入,副边输出电流/out与ID的关系为:

n&TImes;Ia=K&TImes;/Ion.(1)

式中,K为比例系数,其大小与霍尔传感器型号有关,MMI-200B中K=1000;n为原边线圈的匝数,本系统n=2。

通过测量采样电阻上的电压,即可测得充放电电流Ip的大小。系统为了保证在大小电流情况下的检测精度,通过主控芯片STM32的IO引脚的高低电平来控制三极管的通断,从而控制继电器G6K-2P的开关状态选择阻值不同的采样电阻,再经过具有两路差分输入的高精度、24位ADC芯片ADS1247进行AD转换,最后主控芯片通过SPI总线读取各个电流检测模块的ADC芯片的转换值,计算出各个通道的充放电电流大小。