引言

随着我国制造业的飞速发展,生产自动化也得到了快速的发展。基于单片机机电控制系统是生产自动化的一个重要领域。它控制精度高、功能强大、正确而可靠。磁瓦倒角的生产是大批量的产业生产对象,人工生产效率低且成品不高,用单片机控制伺服电机来实现各个工序以完成磁瓦倒角的制作可以大大进步劳动生产率和生产自动化程度。

倒角机的系统原理

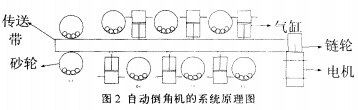

该控制系统要求电机带动倒角机的主皮带轮做间歇性运动,在皮带轮运动时,倒角机完成下料和打磨左右端面,在皮带轮停止时,在相应的工位上分别完成工件的左外圆弧、右外圆弧、左内圆弧、右内圆弧、外倒角及内倒角的磨削。磁瓦零件如图l所示。自动倒角机的系统工作原理如图2所示。

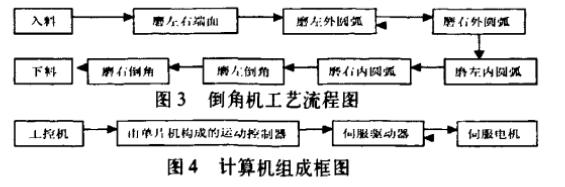

首先,电机带动传送带运动,使磁瓦零件经过第一对砂轮的磨削,完成对其左右端面的磨削,运动到左外圆弧磨削工位时,停止运动,相应的气缸将其从传送带推到砂轮磨削位置,至少保持0.2S,以完成砂轮对其的磨削。磨削完毕后,气缸及相应机械机构将磁瓦回送到传送带,开始向下一个工位运动。直到所有工位磨削完成,最后下料。其工艺流程如图3所示。

根据以上工艺流程图,经过综合考虑,设计了磁瓦倒角机的工作时序。传动带电机做间歇运动,运动0.6S,停止0.9S。在停止的时间内,6个气缸分别完成对各个工位上的加工控制系统的硬件设计依据设计的时序及其所要完成的功能,选用了单片机STC8051作为核心构成运动控制器控制安川伺服电机做间歇运动,其计算机控制系统组成框图如图4所示。上位工控机:编写和发送指令,将指令发送到运动控制器.运动控制器翻译后,传给伺服放大器以驱动伺服电机达到所要求的运动运动控制器:本运动控制器是以为核心构成的,用户可以使用其指令集在上位机上编写出相应的程序,经运动控制器翻译之后,发送到伺服放大器。伺服放大器:通过接受外部信号控制及驱动伺服电机作相应的运动伺服电机:动作的执行机构,带动皮带作所要的间歇运动。

该系统选择STC805l作为微控制器,其内部具有8KFlashROM,可以实现在系统编程,IsP通过单片机i=.{出的编程线、时钟线、复位线等埘单片机的内部Flash存储器进行编程,编程线与Pl口线共用,无需增加单片机的额外引脚,本电路通过微型转换开关选择单片机处于运行模式还是编程模式,系统处于编程模式时,无需取下控制器芯片,采用上位机软件,通过下载电缆和接口,对单片机内部Flash存储器进行编程和现场调试,方便现场操纵和维护。伺服电机工作位置控制模式下,通过单片机的和P2l输出端子对伺服放大器进行指令脉冲和指令符号的输进,从而控制电机仅旋转与输进脉?中成比例的角度。P22用朱输进到伺服放大器的/CLR,来完成对位置偏移的清零。X1、接晶振用来产生输进脉冲信号。

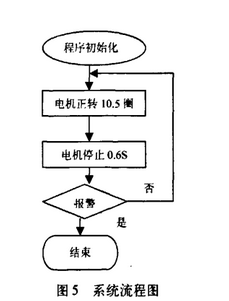

程序的设计伺服所需脉冲信号由单片机定时器T0中断产生,T0。r作在方武2定时模武下,品振频率在12MHZ时理论上定时长度为(28计数初值)·1S,但由丁中断产生时某条指令可能正在运行,加上进进中断后会做一些其他工作,故由定时长度计算出来的输出8永f中频率和实际的输出有些差别。如计数初值为OFOH时,16个指令周期后就可产生中断,在中断程序中使PULS(脉冲引脚反向,这样理论上大约4O个指令周期就可输出一个脉冲信号。频率为25kHz,当计数初值增大时,由于单片机处理需要一定时间,导致有些中断得不到响应,实际上输出的脉冲信号频率将不会增大,实际丈量发现在12MHz晶N,N~TNN的脉冲输出大约在20kHz左右,而伺服电帆转—圈需2o48个脉冲信号,故最高转速约为6OOr/min:满足电机工作所需转速。系统的程序流程图如图5所示。

首先,对指令脉冲、方向信号、输进清楚信号及MAIN函数进口和定时器中断进弱进行初始化。然后执行MAIN函数,输进控制信号使电机正转l0.5圈,之后停止等待O.6s,然后检测有无报警,若没有,循环执行MAIN函数;若有,则停止电机。封闭电源,排除报警,重新上电,运行。

结束语

本文对磁瓦倒角机的系统原理进行了分析,选用了单片机STC805l构成了何服电机舶运动控制器,然后通过编程序达至所要实现的功能。该控制系统,在项目实际应用已取得成功。相信能对磁瓦倒角机的自动化生产将起到推动作用。该控制系统也可推广到其它类似产品的生产中。

b]参考文献

【l】雷思孝,冯育长。单片机系统十及工程应用。西安:西安电子科技大学出版社,2005.

【2】舒志兵。交流伺服运动控制系统。北京:清华大学出版社,2o06.

【3】朱勇。单.原理与应用技术。北京:清华大学出版社,2006.